用带有几百电子伏特以上动能的粒子或粒子束轰击固体表面,使靠近固体表面的原子获得入射粒子所带能量的一部分而脱离固体进入到真空中,这种现象称为溅射。

溅射一般是在辉光放电过程中产生的,辉光放电是溅射技术的基础。

辉光放电:真空度为10-1~10-2Torr,两电极间加高压,产生辉光放电。电流电压之间不是线性关系,不服从欧姆定律。

离子溅射仪,是采用离子溅射的方式进行镀膜的仪器。

溅射率是描述溅射特性的一个最重要物理参量。它表示正离子轰击靶阴极时,平均每个正离子能从阴极上打出的原子数。又称溅射产额或溅射系数,常用S表示。

溅射率与入射离子的种类、能量、入射角度及靶材的类型、晶格结构、表面状态、升华热大小等因素有关,单晶靶材还与表面取向有关。

(1) 影响溅射率的因素—靶材料

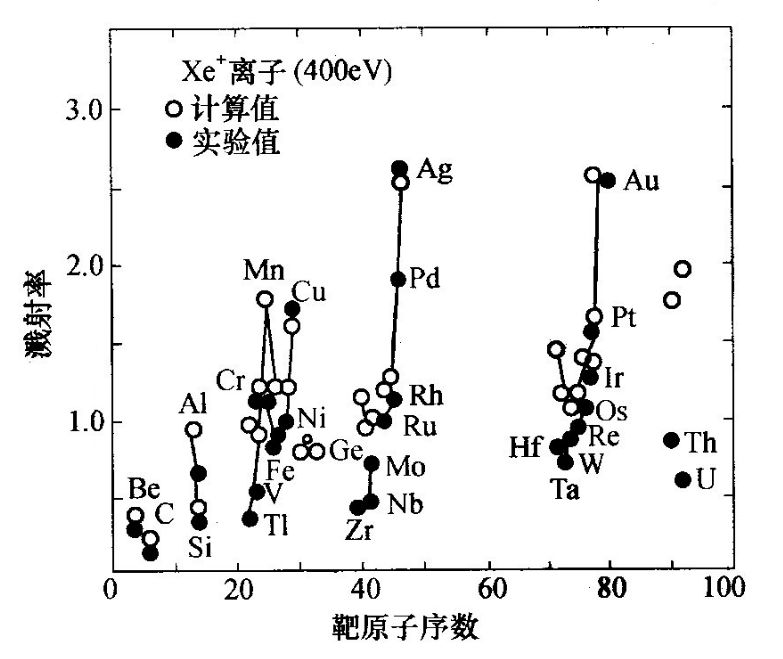

溅射率与靶材料种类的关系可用靶材料元素在周期表中的位置来说明。在相同条件下,用同一种离子对不同元素的靶材料轰击,得到不相同的溅射率,并且还发现溅射率呈周期性变化,其一般规律是:溅射率随靶材元素原子序数增加而增大(同一周期),下图为溅射率与靶材元素原子序数的关系曲线。

(2) 影响溅射率的因素—入射离子能量

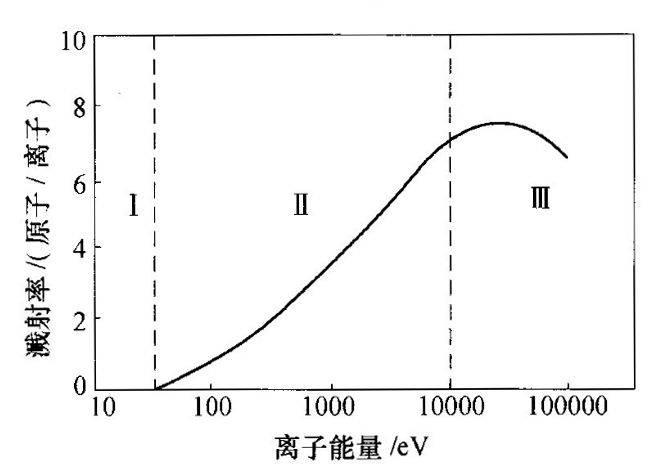

入射离子能量大小对溅射率影响显著。当入射离子能量高于某一个临界值(溅射阈值)时,才发生溅射。下图为溅射率S与入射离子能量E之间的典型关系曲线。

曲线可分为三个区域:

A、S 正比于 E2:ET < E < 500eV(ET为溅射阈值);

B、S 正比于 E:500eV < E < 1000eV;

C、S 正比于 E1/2:1000eV < E < 5000eV

溅射率S最初随轰击离子能量的增加而指数上升;其后出现一个线性增大区,并逐渐达到一个平坦的最大值并呈饱和状态;如果再增加E则因产生离子注入效应而使S值开始下降。

用Ar离子轰击铜时,离子能量E与溅射率S的典型关系曲线可分成三部分:

I、没有或几乎没有溅射的低能区域;

II、E=70~10keV,这是溅射率随离子能量增大而增大的区域,用于溅射淀积薄膜;

III、E>30keV,溅射率随离子能量的增加而下降。

下图中能量范围扩大到100keV,这一曲线可分成三部分:

第一部分是没有或几乎没有溅射的低能区域;

第二部分的能量从70eV增至10keV,这是溅射率随离子能量增大而增大的区域,用于溅射淀积薄膜的能量值大部分在这一范围内;

第三部分是30keV以上,这时溅射率随离子能量的增加而下降。

如前所述,这种下降据认为是由于轰击离子此时深入到晶格内部,将大部分能量损失在靶材体内,而不是消耗在靶表面的缘故。轰击离子愈重,出现这种下降时的能量值就愈高。

(3) 影响溅射率的因素—入射离子种类

溅射率与入射离子种类的关系:

1) 依赖于入射离子的原子量,入射离子的原子量越大,则溅射率越高;

2) 与入射离子的原子序数有关,呈现出随离子的原子序数周期性变化的关系。这和溅射率与靶材料的原子序之间存在的关系相类似。

3) 在周期表每一横排中,凡电子壳层填满的元素作为入射离子时,就有最大的溅射率。因此,惰性气体的溅射率最高。一般情况下,入射离子多采用惰性气体,同时还能避免与靶材料起化学反应。通常选用氩为工作气体。下图是溅射率与入射离子的原子序数的关系图。

(4) 影响溅射率的因素—入射离子的入射角

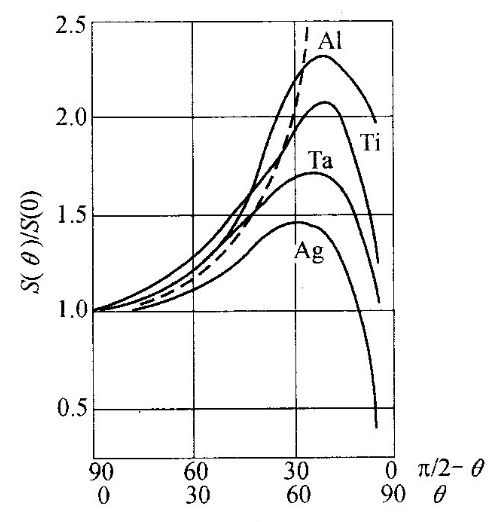

入射角是指离子入射方向与被溅射靶材表面法线之间的夹角。如下图——Ar+的入射角与几种金属的溅射率的关系可见:

1) 随着入射角的增加溅射率逐渐增大,在0-60º之间的相对溅射率基本上服从1/cosθ规律,既S(θ)/S(0)=1/cosθ,S(θ)和S(0)分别为θ角和垂直入射时的溅射率。

2) 60º时的值为垂直入射(θ=0)时的2倍左右。

3) 当入射角为60º-80º时,溅射率最大。

4) 入射角再增加时,溅射率急剧减小,当等于90º时,溅射率为零。

表明:对于不同的靶材和入射离子而言,对应的最大溅射率S值,有一个最佳的入射角θm。

(5)影响溅射率的因素—靶材温度

溅射率与靶材温度的依赖关系,主要与靶材物质的升华能相关的某温度值有关:在低于此温度时,溅射率几乎不变;超过此温度时,溅射率将急剧增加。因此,在溅射时,应注意控制靶材温度,防止出现溅射率急剧增加现象的产生。(以保证溅射率不突变)

一、溅射镀膜的优点

1、任何物质均可以溅射,尤其是高熔点、低蒸气压元素和化合物。不论是金属、半导体、绝缘体、化合物和混合物等,只要是固体,不论是块状、粒状的物质都可以作为靶材。由于溅射氧化物等绝缘材料和合金时,几乎不发生分解和分馏,所以可用于制备与靶材料组分相近的薄膜和组分均匀的合金膜,乃至成分复杂的超导薄膜。此外,采用反应溅射法还可制得与靶材完全不同的化合物薄膜,如氧化物、氮化物、碳化物和硅化物等。

2、溅射膜与基板之间的附着性好。

(1)溅射原子的能量比蒸发原子能量高1-2个数量级,因此,高能粒子淀积在基板上进行能量转换,产生较高的热能,增强了溅射原子与基板的附着力。

(2)一部分高能量的溅射原子将产生不同程度的注入现象,在基板上形成一层溅射原子与基板材料原子相互“混溶”的所谓的扩散层。

(3)在溅射粒子的轰击过程中,基板始终处于等离子区中被清洗和激活,清除了附着不牢的淀积原子,净化且活化基板表面。因此,使得溅射膜层与基板的附着力大大增强。

3、溅射镀膜密度高,针孔少,且膜层的纯度较高。因为在溅射镀膜过程中,不存在真空蒸镀时无法避免的蒸发源污染现象。

4、膜厚可控性和重复性好。由于溅射镀膜时可通过控制靶电流来控制膜厚。所以,溅射镀膜的膜厚可控性和多次溅射的膜厚再现性好,能够有效地镀制预定厚度的薄膜。

5.溅射镀膜还可以在较大面积上获得厚度均匀的薄膜。

二、溅射镀膜的缺点

溅射镀膜(主要是二极溅射)的缺点是:

1、溅射设备复杂、需要高(电)压装置;

2.溅射淀积的成膜速率低(真空蒸镀淀积速率为0.1—5μm/min,而溅射速率则为0.01一0.5μm/min)。

3.基板温升较高,易受杂质气体影响。由于射频溅射和磁控溅射技术的发展,在实现快速溅射淀积和降低基板温度方面已获得了很大的进步。

m.cnreagent.com

m.cnreagent.com