增材制造或称3D打印会采用数字化制造工艺,生产既轻又坚固的部件,而且无需采用特殊模具进行生产。在过去十年间,3D打印以每年超20%的增长率快速增长,用金属和工程聚合物打印出飞机部件、汽车部件、医疗和牙科植入物等各种部件。其中,选择性激光烧结(SLS)是最常用的制造工艺之一,可以利用激光将微米大小的材料粉末打印出部件:激光将颗粒加热至一定的温度,再熔合成固体。

据外媒报道,美国哥伦比亚大学工程和应用科学学院(Columbia University School of Engineering and Applied Science)创新(机械工程)系James和Sally Scapa教授Hod Lipson表示:“增材制造是经济恢复的关键,但问题是,SLS技术一次只能打印一种材料:整个部件都由一种粉末制成。那么,有多少产品是仅由一种材料制成的呢?这一点限制了该工艺的发展。”

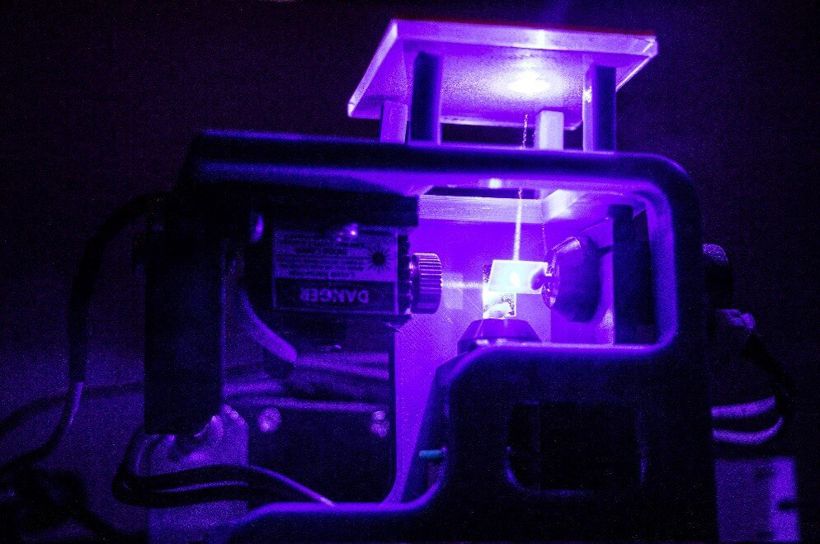

为了解决这一挑战,Lipson与其手下的博士生John Whitehead利用在机器人技术方面的专业知识研发了一种新方法以克服SLS技术的局限性。通过将激光倒置,让其指向上方,研究人员研发了一种方法,让SLS技术可以同时使用多种材料生产部件。

一般而言,选择性激光烧结(SLS)技术会采用一个指向下方加热打印床的激光,将材料颗粒熔合在一起。一个固体打印物就是由下至上打印而成的,打印机上均匀地放一层粉末,并利用激光选择性地熔合这一层粉末中的一些材料。然后,打印机在第一层上沉积第二层粉末,激光将新材料熔合到前一层的材料上,持续这一过程直到完成部件。

如果在打印时只采用一种材料,SLS工艺会效果很好。但是在单次打印中采用多种材料极具挑战性,因为一旦粉末层沉积在打印床上,就不能被移开,或者被另一种粉末取代。

此外,在标准的打印机中,因为每一层放置的材料都是一样的,未熔合在一起的材料会让人看不清正在打印的物体,直到打印循环结束移开完成打印的部件才能看到。这也意味着,在打印完成之前,并不一定能够发现打印失败了,从而会浪费时间和金钱。

研究人员决定找到一种完全不需要粉末打印床的方法。他们设置了多个透明的玻璃板,在每个板上都涂有一层薄薄的不同类型的塑料粉末。然后,将一个打印平台放在其中一种粉末表面上方,引导一束激光从底面向上穿过底部。该工艺根据虚拟蓝图,可以选择性地将打印平台上的一些粉末以预先编程好的模式烧结。然后,该平台被熔融材料抬高,移到另一个涂有不同粉末的平板上,再重复这一过程。整个工艺可以让不同的材料要么合并成一层,要么堆叠在一起。与此同时,旧的、用过的平板又不断被填满粉末。

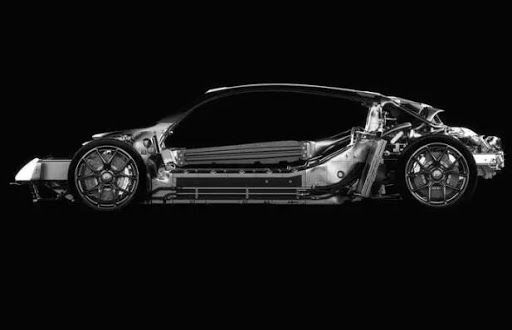

研究人员展示了其打印的产品原型,用平均层高43.6微米的热塑性聚氨酯(TPU)粉末打造了一个50层厚、2.18毫米的样品,还用平均层高71微米的多材料尼龙和TPU打印出部件。此类部件既证明了该工艺的可行性,也证明了在烧结过程中通过向悬挂部件挤压平板,可以打造出更坚固、更致密的材料。

现在,研究人员还在利用金属粉末和树脂进行实验,以便直接制成比用SLS系统制成的种类更多的机械、电气和化学部件。