宾夕法尼亚州立大学(Penn State University)领导的一个研究小组称,一种制造碳纤维的新方法(通常制造成本很高)有朝一日可能会促成使用这些轻质、高强度的材料来提高安全性,降低生产汽车成本的结果。通过计算机模拟和实验室实验的结合,研究小组发现,在生产过程中加入少量石墨烯,既降低了生产成本,又增强了纤维的强度。

几十年来,碳纤维一直是飞机生产的主力军。如果用正确的方法制造,这些比人的头发还窄的碳原子长链,重量轻、硬度高、强度大——这是一个完美的应用,可以保证乘客在离地数英里的高空翱翔的飞机上的安全。

宾夕法尼亚州立大学机械和化学工程教授Adri van Duin说:“尽管碳纤维有着非常好的特性,但按照现在碳纤维的制造方式,它们会使汽车价格更高。如果能使这些性能更容易被制造,那么就可以使汽车更轻,成本更低,行驶更安全。”

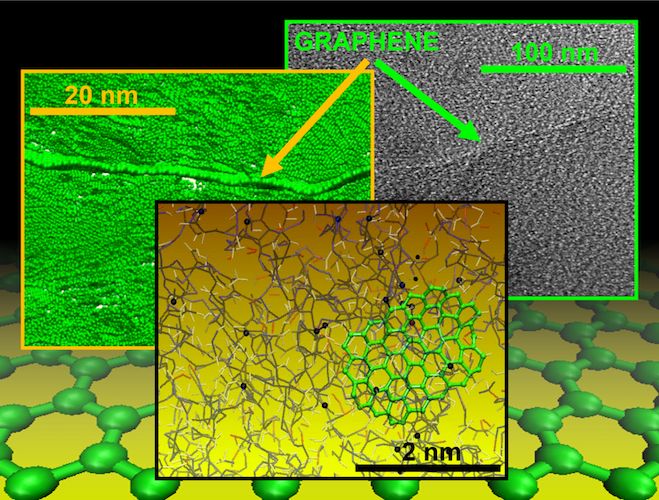

通过实验室实验和计算机模拟(如图所示),一组研究人员发现,在碳纤维生产过程中加入石墨烯大大增强了材料的强度,这可能在未来为高强度、高成本效益的汽车材料铺平道路

碳纤维目前的售价约为15美元/磅,由来自宾夕法尼亚州立大学、弗吉尼亚大学和橡树岭国家实验室的研究人员组成的团队,与行业合作伙伴Solvay和Oshkosh合作,希望通过改变复杂的生产工艺,将这一价格降低到5美元/磅。更低的生产成本将增加碳纤维的潜在应用,包括在汽车上的应用。此外,该团队的研究可能会降低生产其他类型碳纤维的成本,据报道,其中一些碳纤维目前的售价高达900美元/磅。

宾夕法尼亚州立大学机械工程系研究员Małgorzata Kowalik说:“目前大多数碳纤维是由聚丙烯腈(PAN)聚合物制成的,而且成本相当高。PAN的价格约占碳纤维生产成本的50%。”

目前市场上90%的碳纤维都是用PAN来制造的,但其生产需要大量的能量。首先,PAN纤维必须加热到200-300℃,使其氧化。接下来,必须将它们加热到1200-1600℃,将原子转化为碳。最后,必须将它们加热到2100℃,使分子正确排列。如果没有这一系列的步骤,所得到的材料将缺乏所需的强度和刚度。

该研究小组在最近一期的《科学进展》杂志上报告说,在这一过程的第一阶段添加微量石墨烯(按重量计只有0.075%的浓度)可以制造出比传统PAN碳纤维强度和刚度分别高225%和184%的碳纤维。

研究小组通过在数台超级计算机上进行的一系列小型和大型计算机模拟,对发生的化学反应进行了深入了解,这些超级计算机包括计算和数据科学研究所(ICD)高级网络基础设施;由ICD维护的国家科学基金会(NSF)资助的CyberLAMP;国家科学基金会资助了极端科学与工程发现环境(XSEDE),一个由超级计算机和相关资源组成的多研究所网络。他们还利用宾夕法尼亚州材料研究所(MRI)的实验室研究了每种材料的特性。

“我们将不同规模的实验联系起来,不仅证明了这一过程的有效性,而且还为我们提供了一个原子尺度的理由来解释这些添加剂的作用,”van Duin说,他是MRI的材料计算中心主任,也是ICDS的助手,“这些知识使我们能够进一步优化流程。”

石墨烯的扁平结构有助于使PAN分子在整个纤维中保持一致的排列,这在生产过程中是必需的。此外,在高温下,石墨烯的边缘具有天然的催化性能,因此“PAN的其余部分会在这些边缘凝结,”van Duin说。

利用从这项研究中获得的新知识,该团队正在探索如何使用更便宜的前体进一步在这种生产工艺中使用石墨烯,目标是完全砍掉一个或多个生产步骤,从而进一步降低成本。美国能源部和国家科学基金会(NSF)支持这项研究。