微流控(Microfluidics)是指一种加工和操作小量液体(10-9到10-18升)的科学和技术系统,所使用设备的管道尺寸通常在十分之一到百分之一微米。最早出现的微流控应用是用于分析,而现在的微流控技术除了被用于分子分析以外,还广泛应用于生物国防技术,分子生物学和微电子领域。

早期的微流控设备都是采用如单晶硅、多晶硅、金属、玻璃等硬材料来制作的,但这些硬材料存在成本高,加工困难等问题。后来兴起的软材料很快取代了硬材料。软材料可以制造高分辨率的管道网络,并具有优秀的光学性能,而且要求的设备投资少。基于软材料的微流控设备已经在包括基因表现、基因分型、免疫测定、DNA筛分和单细胞分析等诸多领域得到了广泛的应用。

在软微流控设备中得到最广泛应用的材料是聚二甲基硅氧烷(PDMS),它对于生物应用有优秀的材料特性,包括杨氏模量低便于加工、生物惰性、气体渗透性和优秀的光学性能,同时和硅及玻璃相比其制造成本低。不过PDMS也存在两个主要的缺点:对于大多数憎水小分子具有穿透性,以及非常有限的耐溶剂性,也就是说在大多数有机溶剂中都会溶胀。很多当前基于PDMS的微流控设备制造都是基于道康宁的Sylgard 184这一款商业化产品。

全氟的氟弹性体在这方面则是一个很受吸引的替代性软材料,特别是全氟聚醚产品。全氟聚醚由于主链中含有氧而使得分子变得更加柔韧,降低了熔化温度使得其在室温下为液体。同时全氟聚醚还具有表面张力低、模量低、高透气性、低毒性和同特氟龙类似的极耐化学品性能。但是采用全氟聚醚来进行设备制造,由于其极低的表面张力和不粘性能使得其较难进行层间粘接或者粘接到其他基材上,变得比较困难。

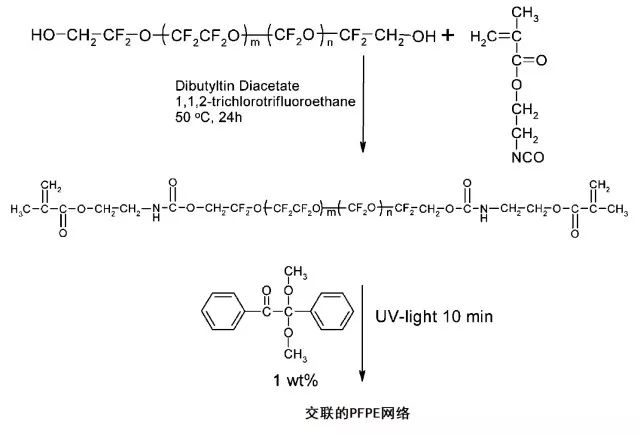

将全氟聚醚进行(甲基)丙烯酸酯化,得到具有光固化性能的全氟聚醚二甲基丙烯酸酯(PFPE DMA),然后通过光固化工艺可以方便地得到所需的微流控设备。相应的合成和固化路线如下图所示。

采用传统的溶胀测定方法对基于交联PFPE和PDMS(Sylgard 184)的材料进行对比,在二氯甲烷中浸泡94小时后,PDMS网络溶胀到了109%,而PFPE网络的溶胀几乎可以忽略(<3%)。未光固化的PFPE DMA在25℃的粘度为0.36Pa•s,这比未固化的Sylgard 184粘度3.74Pa•s要低很多。

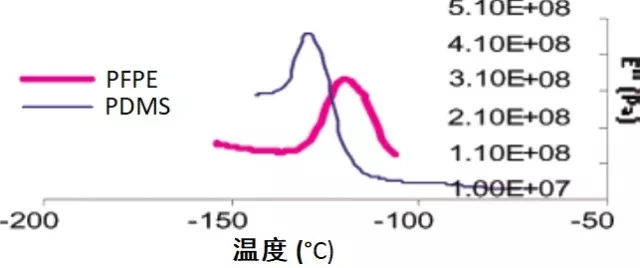

图1 交联PDMS和PFPE材料的DMTA图

对完全交联材料的动态机械热分析(DMTA)结果如图1所示。PFPE和PDMS网络都表现出低温转变性能(分别为-112和-128℃),这使得两种材料在室温下具有相似的弹性表现。应力应变分析显示,完全固化的基于PFPE的弹性体的拉伸模量为3.9MPa,和完全固化的Sylgard 184的模量(2.4 MPa)相当。

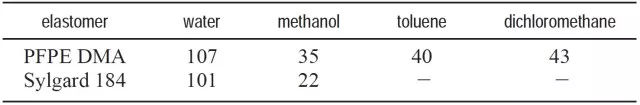

对于两种弹性体的静态接触角测量结果如表1。PFPE DMA弹性体比Sylgard 184对水和甲醇都表现出更高的接触角。甲苯和二氯甲烷在接触到Sylgard 184之后就马上溶胀了,无法进行接触角的测量。而对于PFPE DMA材料则不存在这个问题,可以进行正常的测量。

表1 静态接触角(度)

(–)是指溶剂在材料中溶胀了,无法进行准确的测量

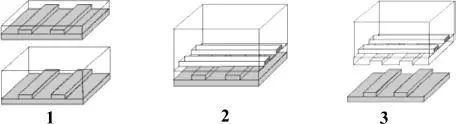

设备的制程如图2所示。这一技术采用了部分固化技术,从而使得两层被粘合到一起,而且不会影响到材料的尺寸。

图2 设备的制程。(1)PFPE的一个薄层(20微米)和一个厚层(5毫米)被分别部分固化。(2)厚层被从晶片上剥离下来,旋转90°,再放到薄层上面,然后对整个设备进行完全固化从而使得两层粘接到一起。(3)设备被从晶片上面剥离下来。

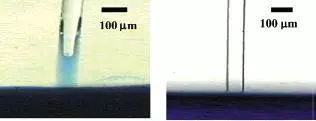

为了对比采用这两种材料所制作设备对溶剂的相容性,分别将采用PFPE和PDMS管道制作的毛细管浸入到包含二氯甲烷、乙腈和甲醇的染色溶剂中。PFPE管道没有任何溶胀,因为溶液可以很容易地在管道中通过,并得到了一个逆半月板,这说明其对溶液有很好的润湿性。而PDMS则没有溶液进入,因为它一旦和溶液接触就被堵塞了。

图3 染色的二氯甲烷、乙腈和甲醇溶液可以进入PFPE设备的管道(左图),而由于溶胀问题没有溶液可以进入同样尺寸的PDMS管道(右图)

总结来说,通过基于全氟聚醚(PFPE)的弹性体,可以得到一个新型的耐溶剂微流控设备。同时由于光固化技术本身的高效,使得制程时间从几小时降低为了几分钟,效率得到大大提高。所得到的设备具有极好的耐有机溶剂性能。这些都使得这一微流控设备的制作方法具有极其广阔的潜在应用前景。

该文章来自互联网,如有侵权请和管理员联系删除。