润滑油水分检测意义及在线含水分析仪应用

2024.06.13 点击76次

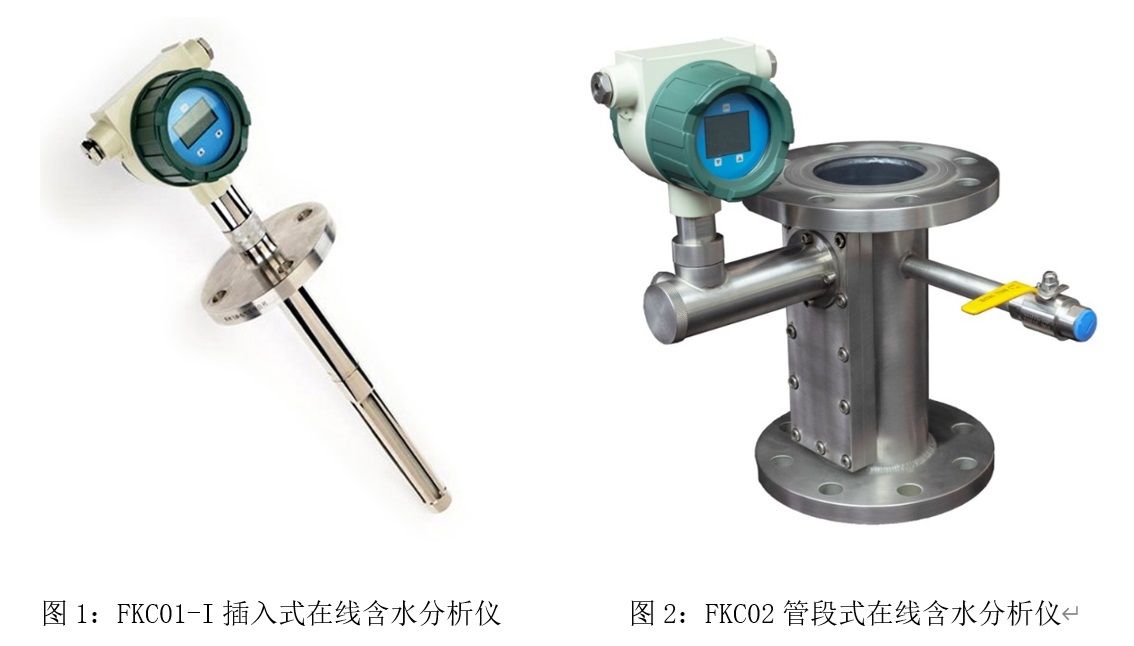

水进入润滑油中主要有以下几种途径: ⑴原料带水:基础油在加工、精制过程带水,添加剂制备过程产生水,基础油、添加剂因其极性而易于吸水;吹扫过程,压缩空气中带入水。 ⑵储运过程进水:在潮湿的环境中,散装油品储存时间过长,空气中水蒸汽凝结成液态水进入油品;因储存不当如透光孔或检尺孔未关严造成雨雪水进入油中;与润滑油直接接触的加热设备如蒸汽或热水加热设施泄漏造成水进入油中;运输过程油罐车内水未清理干净或雨雪水从人孔进入油中。 ⑶使用过程进水:润滑油在油箱中燃烧或高温下发生化学反应后产生的水进入油中,外部空气进入曲轴箱受热后再冷凝成水进入油中,由于密封不严冷却水漏进曲轴箱,等等。因此我们在操作规程中要密切注意所有孔盖的巡回检查,控制生产过程中水分进入油中;定期清理储油罐、槽、箱等容器,对润滑油系统的加热设备、密封设备进行检测与维护,避免水进入润滑油中,对油品质量造成危害。 润滑油中的水分按照其分散程度和存在状态不同,可分为: 1、游离水:游离水是指析出的微小水滴聚集成较大颗粒而从油中沉降下来,呈油水分离状态存在。 2、悬浮水:悬浮水以极细小的微粒状态分散于油中,形成乳浊液。由于水滴微粒极小,比游离水更难从油中分离。 3、溶解水:溶解水以分子状态存在于烃类分子的空隙间,溶解量取决于油品的化学组成和温度。 水分作为润滑油中的污染物,对润滑油的品质、性能及其服务的设备都会造成十分严重的影响,甚至造成巨大的经济损失。 润滑油中水分存在的危害 润滑油中水分的存在,会直接影响产品的外观,会导致润滑油中的添加剂发生水解、沉淀,从而添加剂失效,降低其使用功能;水分会降低油品的粘度,降低油膜的承载能力,甚至破坏油膜造成机件磨损;还可能在高温高压下气化,形成小气泡瞬间破裂,造成气蚀磨损,或者在油路中气化,造成气阻,阻塞油路;水分的存在加强了酸对金属的腐蚀作用,造成零部件的锈蚀,生成的锈渣和金属碎屑还会加速催化油品氧化变质,加速油的老化;水分与润滑油经搅拌混合会形成白色的乳化液,使表面活性强的清净分散剂、防锈剂等失效,使油中产生油泥;添加剂水解产生的沉淀、磨损产生的金属颗粒、锈蚀产生的锈渣、沉降的油泥还会堵塞油路、堵塞滤清器,造成系统供油不足。润滑油中的水分,提高油品的凝点,在使用温度低时,由于接近冰点使润滑油流动性变差,粘温性变坏,甚至结冰,堵塞油路;水分还会使润滑油的导热性能变差,如导热油系统升温升不上去。 不仅如此,水分的存在还可能导致事故发生。例如,对电器系统用油,微量水会大大影响油的绝缘特性,易使用电系统出现故障;水分受热汽化,体积急剧增加,油出现突沸或外溢,若水分含量较大,还可能发生爆炸,增大火灾危险。 因此,润滑油中含水越少越好,测定润滑油中的水分,对生产和实际应用的意义重大。在实际生产应用过程中,我们可以使用具有超高精度的在线含水分析仪,可以用于成品油、机油、润滑油、变压器油及原油化工产品的微量水分在线测量,仪器的测量分辨率达到0.01%,足以满足产品含水率在线监控和报警需求。

| 产品分类

重点推荐产品

|

|