起源

巧克力最早为人类所知,要追溯到阿兹特克人时代,但当时是以含有可可成分的饮料形式。“巧克力”一词源于阿兹特克语“Xocolatl”,意为苦水或可可水,这种饮料由可可植物的种子加冷水制成,对人体有兴奋作用。在阿兹特克时代,只有有着高贵血统的成年男子才可以饮用,女人和孩子则不适合饮用。据记载,阿兹特克国王Montezuma喝过大量的可可水,在他管辖的区域,可可豆可以作为货币使用。

1528年,埃尔南科尔特斯时代的西班牙侵略者将可可带到欧洲,1544年可可饮料在西班牙宫廷被第一次品尝。1673年,荷兰人Janttz von Huesden在不来梅第一次为公众提供巧克力。然而,直到18和19世纪才开始可可豆的大规模交易。但由于价格高昂,只有有钱的贵族才能消费得起。1804年,A.Miehte成立了Halloren巧克力工厂,位于Halle an der Saale镇,是德国最古老的巧克力加工厂。

1819年Francois-Louis Cailler在沃韦成立了第一家瑞士巧克力工厂,随后,Philippe Suchard于1824年,Jean Tobler于1830年,Rudolff Sprungli于1845年,Daaniel Peter和 Henri Nestlle于 1875年年陆续成立了巧克力工厂。瑞士巧克力如今蜚声世界,很大程度上应归功于Rudolphe Lindt首创的独特的精炼工艺。

可可粒,可可块,可可黄油和可可粉

可可树的学名“Theobroma caccao”起源于希腊语(theos:“God”;broma:“food”),意为神的食物,表达了对这种植物的高度赞扬。可可是一种茎生花植物,花和果实都长在木质的树干上(图1)。

|

| 图 1.可可果实收获前(左)和里面白色的可可豆(右) |

黄色的豆荚重约一斤,长15~20cm,里面含有30~60粒可可豆。收获后,将可可豆从豆荚中剥离并进行发酵和干燥。发酵过程大约需要10天,去除可可的苦味,此时可可豆开始显现出其特有的颜色和味道。

|

| 图2.发酵去皮后的可可豆(左)和不同产地的可可豆(右) |

图2为发酵、去皮后的可可豆。可可豆通常以这种状态被运输到其他国家并加工成巧克力。将可可豆干燥后再进行研磨,可可脂就会从中流淌出来,将可可豆碎粒结合成为粘性、深褐色的块状物,对这种可可块进行挤压,可可脂流出后,再将挤压后的块磨成可可粉。根据残余可可脂含量的高低,可将可可粉分为低脂(含量约11~12%)和高脂(含量约20~22%)两种。

成分和功效

除了高含量的脂肪(54%可可脂),可可中还含有一些能够使人精神兴奋的物质,包括血清素、多巴胺和可可碱(3,7-二甲基黄嘌呤,C7H8N4O2),可可碱属于黄甲基嘌呤类物质,与咖啡因类似。尽管这些物质在可可中的含量很低,但却是巧克力能使人兴奋的原因。可可的健康消费理念尚未最终确定,仍然是目前研究的主题。但是,多方面的研究已经证实,巧克力可以促进健康,尤其是可可含量高(>50%)的巧克力,它可以防止血管沉积阻塞,降低血压和低密度脂蛋白胆固醇水平,且有助于改善皮肤状态和其他身体状况。图3为含有不同可可含量的各种巧克力。

|

| 图3.各种巧克力 |

可可脂的多晶型转变

从化学成分来看,可可脂主要由含有不同脂肪酸的甘油三酯组成,包括棕榈酸、硬脂酸、油酸和亚油酸。可可脂共含有6种晶体结构,熔融温度范围在17℃~36℃之间。液态可可在冷却过程中形成的V晶型(也就是所谓的β晶)对巧克力的生产非常重要。通过回火热处理可增加β晶的含量,先将液态巧克力以固定的速率冷却后,再次升温以使不希望出现的低熔点晶型重新熔融。可可脂的晶核形成过程非常缓慢,在得到一定量的晶体之前,巧克力有可能已经被过度冷却,因此很难找到合适的回火温度。然而,在再次加热时,虽然低熔点的晶体已经熔融,但足够多的高熔点晶体(热力学上仍处于稳态的β晶)仍然以固体形式存在,这些固体可以作为后续冷却过程中结晶的晶核,因此,再次冷却过程中,只会形成β晶。

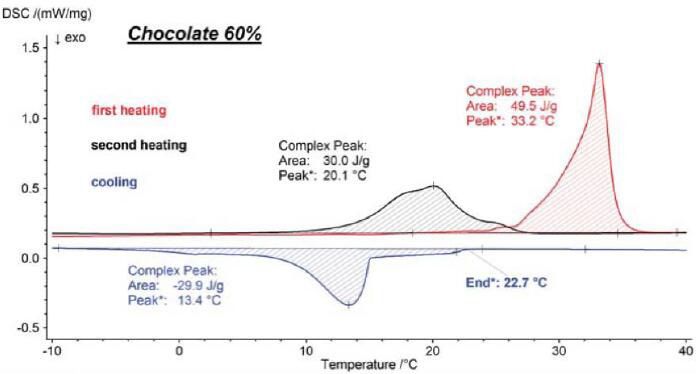

通过DSC可以轻松地模拟、分析这一过程。图4显示的是某一巧克力(可可含量60%)的熔融过程,巧克力生产过程中希望得到的β晶,在一次升温过程中于225℃开始缓慢熔融,峰值为33.2℃,冷却过程中于22.7℃(外推起始点)开始结晶。

但是,部分熔体在过冷至15℃时才开始结晶,以5K/min速率冷却时,样品直到-5℃才完成结晶。对比先前描述的实际生产工艺,从冷却曲线的峰形可以看出,可可脂中的低熔点晶体在降温过程中也有生成。二次升温曲线可进一步证实这一点,曲线上的吸热峰表明降温过程中形成的晶体在10℃即开始熔融,至28℃结束,而一次升温过程中样品在此温度才开始熔融。此外,对比两次升温过程的DSC峰面积(对应于样品的潜热,可用于表征样品的结晶程度)可以看到,样品在一次升温过程中的熔融热焓为49.5J/g(红色曲线),而二次升温熔融热焓(和冷却过程中结晶峰的面积基本相同)仅为30.00J/g(黑色曲线),表明样品的结晶度有所降低。

|

| 图4.用DSC方法研究巧克力样品(可可含量60%)的熔融和结晶行为 |

通过降温曲线(蓝色)还可以看出,在5K/min线性降温的条件下,样品形成了不同的低熔点晶型,且结晶度显著降低,这与巧克力实际生产过程不同。进一步证实了之前的陈述,巧克力生产过程中需要通过特殊的热处理来得到尽可能多的高熔点β晶。

通过回火处理改变巧克力的结晶度

巧克力生产过程中,需要对液态巧克力进行加压热处理,以抑制可可脂其他晶型的结晶,获得高熔点的β晶型。通过DSC可以部分的模拟这种处理过程(不包括加压部分),图5显示了不同热处理工艺后20℃以上和24℃以上熔融部分的比例变化。结晶测试1为以5K/min线性降温的结果;测试2到5则变换不同的回火温度(1)以及使不期望晶型熔化的温度(2)。其中测试5的结果显示,与线性降温相比,通过该回火工艺处理后样品的结晶度显著增加,图6显示了相应的温度程序:14℃恒温10min后再升温至30℃。

|

| 图5.对巧克力样品(可可含量60%)进行不同回火处理得到的不同结果 |

|

| 图6.结晶测试5对应的温度程序 |

可可含量与熔融热焓的关系

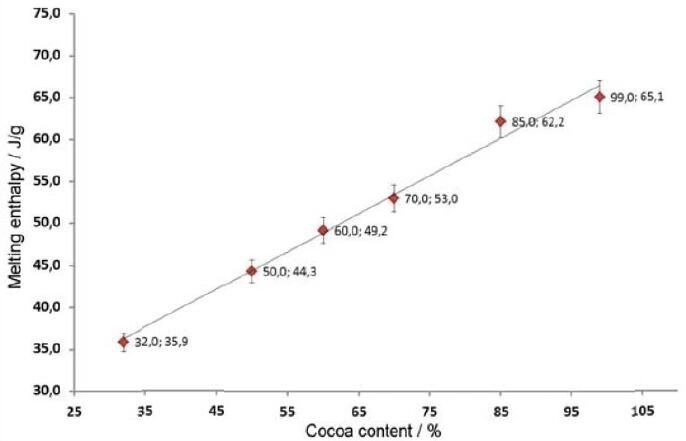

通过研究不同可可含量的巧克力,发现可可含量与熔融热焓之间近似呈线性关系。随可可含量增加,可可脂的晶体量增加,因此熔融需要吸收更多的能量。一次升温曲线上的吸热峰面积即为熔融热焓。图7显示,标称可可含量与熔融热焓呈线性关系。此处的数据为5次测试的平均值,误差线表征的是线性关系的相关系数为±3%,而非实际的测试误差。

|

| 图7.不同巧克力的可可含量与熔融热焓关系 |

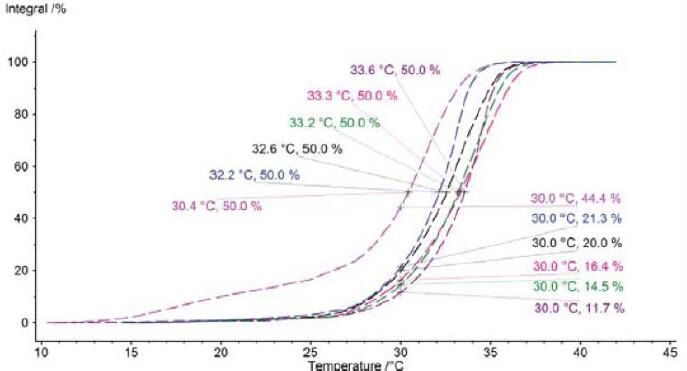

熔融峰面积可以定量不同巧克力样品的熔融行为,通过峰的位置和形状,还可以确定熔融温度范围及熔融过程。对于单个样品,还可以得到某一温度下可可脂的固体比例和熔融比例,即固体脂肪指数(SFI),SFI值从0%到100%即相应于DSC峰面积积分曲线。图8显示的是所研究的巧克力样品的积分曲线,通过曲线既可以清楚地看到熔融50%时的对应温度,也可以知道某一温度(图中示例为330℃)下的熔融比例。

|

图8.不同巧克力的熔融过程 |

除了研究巧克力的熔融和结晶行为,文献还报道过很多DSC在食品行业应用的其他例子。Cammenga等曾报道用DSC研究糖果。糖及其替代品通常为块状,利用DSC可以测试其玻璃化转变温度、结晶度、熔融温度及相变热等特性,这些指标对它们的物理化学性能、加工性能及储存稳定性有很大影响。Ziegleder等曾在一系列文献中提到利用DSC可以研究巧克力的长时间稳定性及表面出油发白霜的问题。Chapman等和Merken等的研究主要集中在巧克力的多晶态及加工性能方面。Tscheuschner等和Ziegleder在巧克力冷却条件和结晶行为方面做了大量的研究工作。

总结

可可脂共有6种不同的晶型,其中β晶型是巧克力生产中希望得到的晶型。为了能够得到β晶,需要对巧克力进行特殊的回火热处理。利用DSC不仅可以确定可可脂的熔融温度,而且可以得到转变热焓(熔融热焓),通过前者可以了解生产过程中的晶型转变,通过后者可以量化可可脂的结晶比例。通过研究多种可可含量在32%~99%的巧克力,可以确定可可含量和DSC测得的熔融热焓之间基本呈线性关系。此外,还可以利用DSC研究回火处理对可可脂中不同晶型的数量与晶型差异性的影响,冷却速率及后续的恒温段和任何随后的小幅度升温都会影响巧克力的结晶度。因此利用DSC,设置不同的温度程序进行样品测试,并对结果进行分析,可以寻找更为合理的热处理温度,为生产过程创建新的回火温度程序。此外,借助于DSC灵活的温度程序控制,可从测试结果中获取更多的信息,有助于对巧克力生产过程中的其他方面,如来料检验、生产控制和质量控制等环节进行指导。