过去十五年来,蛋白质疗法在全世界范围内的应用急剧增长。因此,对于很多生物制药公司而言,当务之急是寻找更经济和更有效的方法提升上游生物工艺生产。

提高上游生产的策略之一是使用生物工艺模型模仿大型生物反应器,以帮助选择最合适的克隆,并优化培养基、补料和过程参数。识别最佳的蛋白质生产克隆株并优化其培养过程,以使生产率最大化,从而大幅缩短生产时间、降低成本。

本文为提高细胞培养生产率的工具开发提供指南,并且为赛多利斯斯泰帝生物技术公司提供的自动化微型和小型生物反应器平台进行了简要概述。通过列举关于自动化生物反应器模拟帮助上游生产的具体案例研究,介绍生物工艺开发。

引言

单克隆抗体(mAb)、融合蛋白和医药用酶等生物药品的全球销售额超过1200亿美元/年。单克隆抗体的销售额约为500亿美元,它是使用最广泛的一类生物疗法,单克隆抗体药品——阿达木单抗(Humira)的销售额达到100亿美元,其成为有史以来最畅销的药品之一。这一增长说明了单克隆抗体如何成为患者的首选——往往因为它们是唯一的治疗选择,并且相比大多数小分子药品,其副作用较小。遗憾的是,单克隆抗体疗法每年需花费一位患者数万美元。例如,治疗结肠直肠癌的贝伐单抗和西妥昔单抗一个疗程(8个星期)需花费20,000到30,000美元,是较小分子疗法的花费的60多倍。代价不菲的原因之一是需要大剂量才能达到临床疗效,因此需要大的细胞培养容积才可生成环鸟苷酸(cGMP)。再加上昂贵的纯化步骤,生产成本非常高。全球保健费用不断上升,有时会导致此类药品定量配售,例如,ADC(抗体偶联药物)——Trastuzumab emtansine被认为过于昂贵,不适用于英国的国民医疗保健制度。这些因素致使人们寻找新方法,降低生产生物制剂的商品成本(COG)。

降低生物制剂商品成本的一种方法是首先选择最合适的细胞系,接着优化培养基、补料和过程参数以增加蛋白质表达,从而提高上游细胞培养生产率。如果能在细胞系开发早期识别最合适的蛋白质表达细胞系,并优化其培养工艺以使生产率最大化,则可降低生产成本。

上游生物工艺开发

克隆筛选

按照传统,上游工艺开发始于克隆筛选,筛选旨在寻找最稳定、最多产的克隆。该过程采用小容量(0.1mL至6mL),因为有必要在台式生物反应器条件下进行大量实验,从而导致摇动板微型模型(例如96孔或更常见的24孔微型板平台)的开发和广泛应用。24孔摇动板型生物反应器模型(包括Micro-24(Pall)和Micro-Matrix(Applikon))并不完全模拟生物反应器的通气和搅拌动作。此外,它们的最大工作容量为7mL,这限制了分析测试的数量,尤其当一次测试需要多个样品时。此类摇动板系统无法自动操作所有液体处理工作(填充、补料和取样),并且需要大量人工处理,因此与全自动搅拌、通气型生物反应器相比,其生产量低、FTE成本高、人工误差范围大。

克隆选择和早期工艺开发

通常在摇瓶和改良的50mL离心管(TubeSpin)中进行克隆选择和早期工艺开发,以识别最多产的细胞系,确定最优培养基或生物处理条件。但是,类似于微型板,这对pH和DO的控制非常有限,混合环境也不同于生物反应器中的环境。此外,摇瓶通常是人工操作,所以很难在无变异的情况下进行营养馈送或取样。因此,相比在扩大生物反应器中观察到的结果,使用摇瓶往往导致不同的细胞生长和蛋白质表达曲线。已发布的数据表明,在摇瓶中培养时,表达单克隆抗体的中国仓鼠卵巢(CHO)细胞系的培养性能与2L台式生物反应器中生长的细胞不同。这表明,根据摇瓶数据选择的克隆扩展为试验或大型生物反应器9后可能不会得出相同的结果,项目时间、工艺生产率和产品质量会有很大风险。

工艺优化

按照传统,工艺优化在工作容积约1-5L的台式生物反应器中进行。随后容积扩展到10-50L,以提供更多的生物制剂,用于临床前(毒性)和临床研究,需要50-200L(或更大)的生物工艺试验。由于成本、生产量和资源要求,很难评估台式生物反应器中的候选克隆和工艺策略。因此,当前的克隆选择工艺主要涉及几轮分批和补料分批摇瓶,以将起初大量的细胞系减少至合理数量,从而可用台式生物反应器测试。如果扩展时,所选克隆并非最佳,则最终产量或产品质量可能受到影响。这通常使生物制药公司进退两难:如果在代表生物反应器环境的条件下测试更多的克隆,则可能识别更佳的克隆,节约数千美元的生产成本。全自动微型生物反应器系统,例如ambr15和ambr250,可解决困扰生物反应器试验的瓶颈问题和资源限制,并且经验证,可为一系列规模(包括台式、试验和生产规模的生物反应器)提供一致、可扩展的结果。

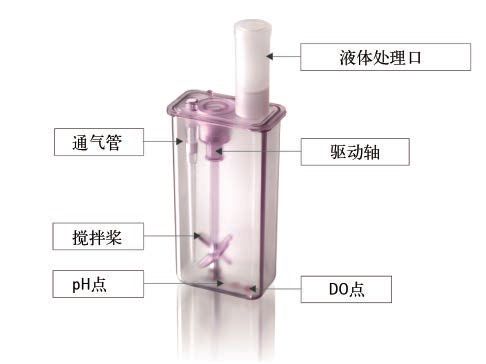

自动化生物反应器模型

为了满足能够提供相似的混合、通气和取样参数并能够取代微型板模型、摇瓶、转管和台式生物反应器的生物反应器模型的需求,可使用先进的微型和小型生物反应器系统,ambr®15和ambr®250(赛多利斯斯泰帝)(见图1)。两个系统均包含三个部件:一次性生物反应器、自动工作站和软件。此类系统成功用作生物反应器模型的关键是:用叶轮搅拌培养物,通过氧气分布器通气,这点类似生产规模的一次性生物反应器。

|

| 图1 ambr15微型生物反应器系统 |

工作站安装于用于无菌操作的生物安全柜内,并独立并联控制12、24或48个生物反应器。工作站控制搅拌速度、供气和温度,并为生物反应器提供自动化液体处理功能,每个生物反应器可以拥有自己的培养基、补料、接种和取样策略。每个生物反应器还配有传感器,以实时测量并自动控制DO和pH,并且各个生物反应器可自行设置这些参数。pH由CO2和液体试剂添加物调节,DO由氧气分布器调节。样品可输送到一系列器皿中,包括Vi-Cell取样杯或24和96孔板。

自动化小型生物反应器系统由软件支持,在软件中,用户自定义工作单用于规定操作参数,例如DO/pH值或搅拌速度,以及诸如接种、培养基添加和样品移除的活动。生物反应器系统还包含用于试验设计(DoE)的BioPAT®MODDE软件,由Umetrics提供技术支持。这使DoE在简化工艺优化的工作流程内实施,并可扩展为更大的一次性BIOSPAT®试验和生产规模生物反应器。

持续记录实时数据,例如培养容积和DO/pH值,而诸如效价或细胞数的外部分析值也可载入DoE软件,以识别关键工艺参数、优化生物工艺条件以及确定稳健设计空间。高生产量生物反应器和集成DoE软件为生物仿制药开发和QbD项目提供突破性、极为强大的工具。

ambr15用于克隆筛选、克隆选择和早期工艺开发,而ambr250主要用于工艺优化和细胞培养和微生物发酵的放大。

两个系统的不同特征总结见表1,每个系统的两种不同一次性生物反应器见图2。

| 特征 | ambr15 | ambr250 |

| 生物反应器的工作容积 | 10-15 mL | 100-250 mL |

| 每个系统的器皿数量 | 24或48个器皿 | 12或24个器皿 |

| 一次性生物反应器的主工作站控制 | pH、DO、供气、液体添加、取样 | pH、DO、搅拌速度、供气、温度、 液体添加、取样 |

| 给料类型 | 通过移液器大丸药 | 每个生物反应器通过四个活塞泵连续 输送,通过移液器大丸药 |

| pH范围 | 6.5-7.5 | 2-8.5 |

| 排气能力 | 顶空或喷射 | 顶空和/或喷射 |

| 表1两种不同的自动化微型生物反应器模型的特征 |

ambr 15 | ambr 250 |

| 图2 带搅拌桨的一次性微型生物反应器 | |

案例研究

克隆筛选和早期工艺开发

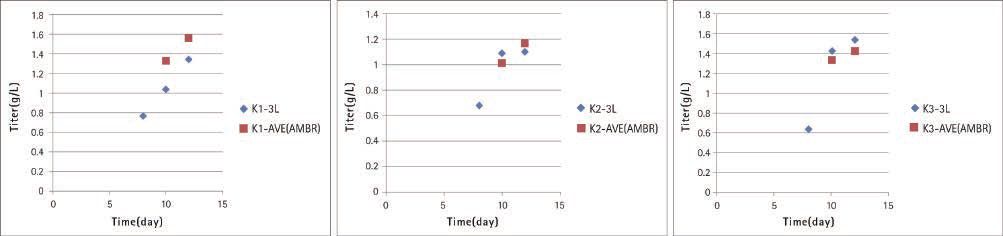

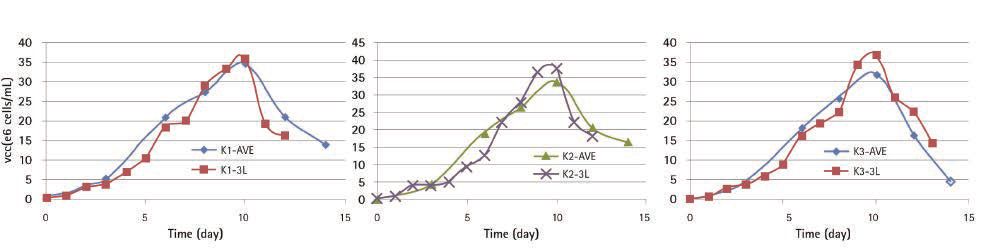

为了使自动化微型生物反应器成为可行的克隆选择和早期工艺开发模型,微型生物反应器培养的工艺参数、细胞增长和活性结果应与台式生物反应器的结果相似。为了确定这一点,用ambr15自动化微型生物反应器(3个复制品)、1L和3L玻璃台式生物反应器进行了比较。

为了检测活细胞数(VCC),在微型生物反应器、一个3L玻璃生物反应器(Applikon)或1L的DASGIP®生物反应器(Eppendorf)中采用补料分批工艺培养三个表达单克隆抗体的指定K1-3CHO克隆。在专利细胞培养条件下培养细胞系10至14天。按照0.5x106活细胞/毫升接种培养物,每24小时取样,用于1L和3L生物反应器,每48至72小时取样,用于ambr生物反应器、离线pH、细胞数和代谢物测量。用Vi-CELL细胞活力分析仪(贝克曼库尔特)计算活细胞数(VCC),在Vi-CELL测量前,用PBS缓冲液稀释(1:3vol/vol)来自微细生物反应器(0.25mL)的细胞,以减少取样容积。测量效价,用血气分析仪(西门子)测量pH、pCO2和DO的离线测量值,用NOVA 400(诺瓦生物医学)测量代谢物,例如葡萄糖、乳酸盐、谷氨酸盐、谷氨酸酯。

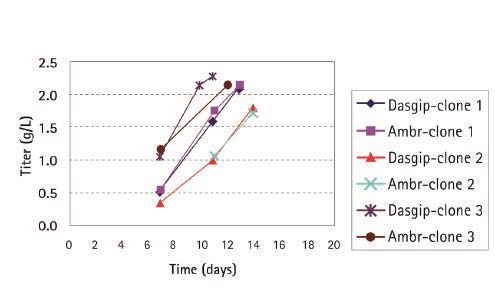

细胞增长和生产率结果表明(图3和4),在1L、3L台式生物反应器或ambr15自动化微型生物反应器中培养的三个CHO克隆均呈现相似的增长和效价曲线。

|

|

| 图3 在ambr15和3L玻璃生物反应器中培养的三个CHO克隆的生长和蛋白质表达曲线比较 |

|

|

| 图4 在ambr15和1L玻璃生物反应器中培养的三个CHO克隆的生长和蛋白表达曲线比较 |

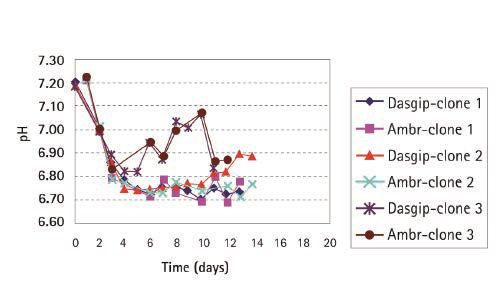

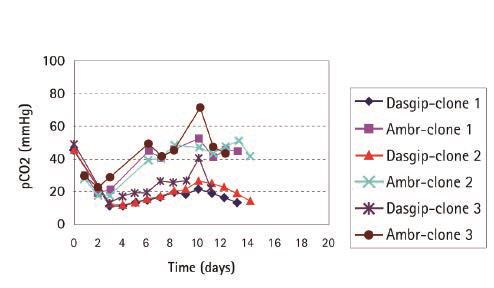

细胞代谢结果(图5)表明,在1L台式生物反应器或自动化微型生物反应器中培养的三个CHO克隆均呈现相似的pH和pCO2曲线。

|

|

| 图5 在自动化微型生物反应器和1L玻璃生物反应器中培养的三个CHO克隆的细胞代谢曲线比较 |

数据支持之前的文献报告,ambr15微型生物反应器系统拥有高生产量,每次运行可使用24个微型生物反应器,能够以复制的形式实现多个相同的并联培养。使用手动控制的摇瓶或台式器皿很难达到该生产量,并且需要投入大量时间和资源,还有使结果出现变异性的风险。

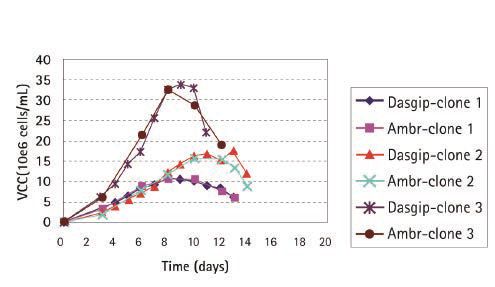

工艺放大

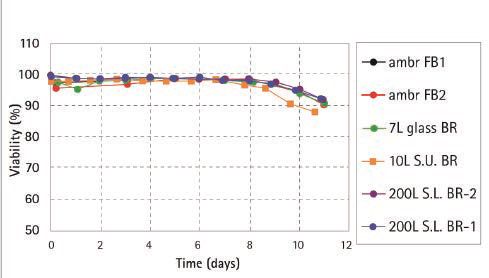

对于早期工艺开发,ambr15系统适合用于模拟台式生物反应器条件,已发布的数据表明,ambr15可模拟2L至7L规模的台式生物反应器。对于工艺放大,ambr15也可用作关键参数的比较模型,例如:更大型反应器中的细胞增长和生产率。有一份研究报告称,在微型生物反应器、7L玻璃生物反应器(Applikon)、10L一次性生物反应器(通用电气医疗集团生命科学部)和200L一次性BIOSTAT®STR生物反应器(赛多利斯)的补料分批工艺中培养了一个表达单克隆抗体的CHO细胞系。按照0.5×105活细胞/毫升接种细胞,在专利细胞培养条件下培养细胞。按需要添加葡萄糖,对培养物进行试验11天。定期计算细胞数,进行最终收获后,分析总蛋白的数量,结果(表2)表明各类型生物反应器中使用了类似范围的效价。ambr15、7L玻璃生物反应器、10L一次性生物反应器和200L一次性生物反应器的增长曲线呈现较高的相似性(图6)。

| 生物反应器 | 效价 (g/L) |

| ambr15 | 1.67 |

| ambr15 | 1.65 |

| 7L | 1.82 |

| 10L | 1.76 |

| 200L | 1.70 |

| 200L | 1.82 |

|

|

| 图6 在ambr15、7L玻璃生物反应器、10L一次性生物反应器和200L一次性赛多利斯生物反应器中培养的CHO细胞系的增长曲线 |

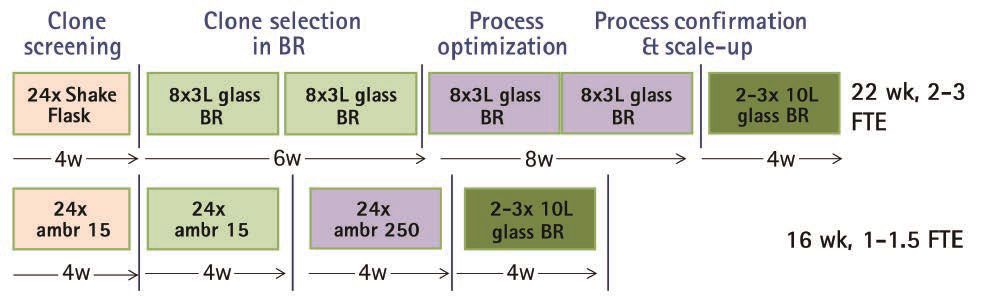

结合使用自动化微型和小型生物反应器系统可取代传统的摇瓶和台式生物反应器,并且优势众多:相对于图4 在ambr15和1L玻璃生物反应器中培养的三个CHO克隆的生长和蛋白表达曲线比较手动密集型基于振动器的系统,可提升数据质量、降低风险;提高生物反应器生产量;大幅缩短工艺开发时间(图7);在工艺开发中研究更多的生物反应器条件(图7),从而提高工艺生产率和/或产品质量。

|

| 图7 使用自动化微型和小型生物反应器的工艺开发 |

结论

ambr15自动化微型生物反应器系统准确模拟台式生物反应器的培养环境,生成相似的细胞增长、细胞代谢和蛋白质生产的结果。本文表明,赛多利斯一次性生物反应器ambr15能够为细胞的增长和活性放大到生产级别提供高度可能性。因此,这一微型生物反应器可取代摇瓶模型或传统台式反应器,在设置、操作、停工、清洁和杀菌工作中节约大量时间和金钱,同时仍保留扩展为大型生物反应器的可扩展性。由于该微型系统是全自动并且使用较小的细胞培养容积,科学家在相同的时间内可完成更多试验,使用更少的资源,例如培养基或补料,使其成为用于早期工艺开发的经济型高通量方法。

结合使用自动化微型和小型生物反应器可取代传统的摇瓶和台式生物反应器。因此,生物工艺优化不再受到台式生物反应器的可用性、操作员时间或基础设施的限制,目前,ambr微型和小型生物反应器技术为减少蛋白质疗法的开发时间和生产成本做出了巨大贡献。

| 李锦才博士 执行主任,生物制药工艺开发,无锡药明康德,中国 | Barney Zoro博士 ambr15产品经理,赛多利斯斯泰帝生物技术,英国 |

| 王旭宇 技术总监,生物工艺解决方案,赛多利斯,中国 | Joerg Weyand 发酵技术亚洲区市场经理赛多利斯斯泰帝生物技术,德国 |